Токарный станок по металлу используется для обработки заготовок различной геометрии и размеров. Так как готовое оборудование от производителей дорогостоящее, его можно собрать в домашних условиях, существенно сэкономив средства. Это можно сделать, руководствуясь определенными схемами и чертежами. В качестве деталей послужат подручные материалы, при этом габариты будущего станка не ограничены.

Преимущества и назначение

Самодельных станок в домашней мастерской может выполнять такие же операции, как и профессиональный, но это зависит от мощности электрического двигателя и сложности конструкционных узлов:

- изготовление резьбы с различным шагом;

- обработка торцевой части;

- обрезка лишних участков металлической заготовки;

- обточка цилиндрических или конических поверхностей;

- изготовление отверстий.

Можно точить и резать изделия из металла, обрабатывать небольшие автомобильные детали, режущие инструменты. При создании станка можно определить его размеры и сконструировать под планируемые типы работ, существенно сэкономив финансовые средства. При этом его можно разместить в любом помещении, где есть жесткое основание.

Особенности самодельного станка

Так как оборудование изготавливается на дому, оно имеет несколько особенностей в эксплуатации:

- Следует обеспечить расположение передней и задней бабки строго по одной оси, чтобы снизить вибрационные колебания в процессе работы.

- Не рекомендуется использовать коллекторные электродвигатели, так как они наделены произвольным повышением скорости вращения.

- Если нет возможности установить другой главный привод, то дополнительно потребуется понижающий редуктор, который обеспечит равномерность частоты оборотов в минуту.

- Наиболее практичным двигателем является асинхронный, так как его скорость относительно одинаковая в течение работы.

- Ведомый центр можно делать двигающимся или статичным. Изготавливается из болта с коническим стволом, обеспечивающим должное вращение.

Устройство и принцип работы станка

Для сборки самодельного токарного станка по металлу необходимо хорошо изучить его устройство. Для большего понимания конструкции и эксплуатации нужно выяснить особенности соединения узлов и их механизм работы. Также понимание конструктивной основы позволит с легкостью определить источник поломки и вовремя провести техобслуживание, если станок придет в неисправность.

В качестве основных компонентов выступают:

- станина (основание);

- главный привод (двигатель);

- передняя и задняя бабки;

- ведущий и ведомый центр;

- механизм суппортной группы;

- тиски, патрон или другие крепежные приспособления.

Профессиональное токарное оборудование отличается от домашнего станка, однако некоторые детали можно заменить аналогичными. Вместо станины практично использовать раму любых размеров, чтобы она обеспечивала должную прочность и надежность. Передняя бабка статична и устанавливается в левой части основы. Задняя бабка перемещается по рельсовым направляющим вдоль оси. Особое внимание необходимо уделить именно передаточному узлу, так как в нем соединяется электродвигатель со шпиндельной частью. Он осуществляет передачу напряжения, требуемого для вращения болванки в патроне.

В процессе сборки рекомендуется использовать только качественные и прочные детали. Для основания следует применить металлическую раму из стальных уголков и профилей. Таким образом, можно обеспечить надежное закрепление центров агрегата. Многие домашние мастера предпочитают выбирать древесину, однако она эффективна только для установок с малой мощностью и производительностью. В противном случае от вибрационных колебаний дерево начнет деформироваться, что скажется на размещении центра.

Оборудование оснащается мотором мощностью более 200 Вт. Для обработки древесины достаточно этого показателя, но для более твердых материалов следует ставить мощные двигатели, чтобы обеспечить высокую производительность. При этом мощность напрямую влияет на точность и скорость работы с изделиями. Обрабатывая металл, двигатель должен подавать достаточное напряжение, чтобы снизить износ установки.

Последним нюансом является выбор способа вращения. Так можно своими силами собрать станок с цепной или ременной конструкцией. Последняя практична тем, что она более надежна, а после износа ремень легко заменяется новым. Кстати, крутящий момент в этом случае более равномерный, чем при использовании цепей. Также есть модели без передаточного узла, тогда ведущий центр соединяется напрямую с валом электродвигателя. Такие соединения можно понять, изучив соответствующие конструктивные схемы.

Материалы для изготовления

Наиболее рационально и практично использовать комплектующие детали от старого станка, непригодного для эксплуатации. Если их невозможно достать, то все узлы необходимо собирать из имеющихся материалов:

1. Литая станина заменяется рамой, которую сваривают из гнуто-сварных труб и профильных уголков. В отличие от деревянного такой каркас обеспечивает максимальную прочность и жесткость конструкции. Благодаря ровным профилям можно достичь и придерживаться постоянной геометрии. Если рама будет неровной, существенно усложняется этап поиска центров и их удерживания, что скажется на производительности и качестве готовой продукции.

2. Главный привод представляет собой низкооборотный асинхронный электродвигатель. Такой тип наиболее эффективен, тогда практически исключается вероятность возникновения неисправности при резком снижении частоты вращения. При точении деталей диаметром до 10 см можно ставить мотор мощностью до 1000 Вт. Если придется работать с более крупными болванками, рекомендуется устанавливать агрегаты более 1500 Вт.

3. В качестве комплектующих деталей используются клиновидные ремни различной длины. Все механизмы закрепляются к раме прочными крепежными элементами. Для самодельного токарного станка можно применить болтовые соединения.

4. Салазки — стальные прутки, которые предварительно подвергаются закалке. Однако отличным вариантом станут длинные валы от промышленных станков или амортизированные стойки. Такие детали преобладают четкой геометрией, а при производстве подвергаются дополнительному упрочнению.

5. Задняя бабка собирается из стальных труб и толстого листа, гильзу можно заменить каленым болтом с заостренным концом, гайками и штурвалом из шкива от техники сельского хозяйства. При работе потребуется смазка соприкасающихся поверхностей закрепленных элементов солидолом. Однако для исключения этой процедуры рекомендуется устанавливать вращающийся центр, изготовленный на заводе-производителе.

6. Винты подачи в требуемом направлении можно выточить самостоятельно или заменить прутком из стали с внешней резьбой, который есть в специализированных магазинах. Практично использовать вал с мелким шагом резьбы, который обеспечит точность передвижения рабочего приспособления.

7. Узлы вращения подразумевают наличие шарикоподшипников. Контролировать частоту можно с помощью шкивов нескольких размеров, которые необходимо установить на шпиндель. Такие элементы можно приобрести в строительном магазине или выточить на станке.

8. Суппорт и резцедержатель изготавливается из стального листа толщиной более 8 мм.

9. Важной частью токарного станка по металлу является шпиндельный элемент, который изготавливается только в заводских условиях. А вот креплением для него может быть типичный вал с установленными ведомыми шкивами. Этот узел должен соответствовать требованиям прочности, поэтому рекомендуется брать детали от списанных станков, если они в рабочем состоянии.

Если требуется работа со сталью малой твердости и небольшими заготовками, в качестве шпинделя может выступать патрон от электрической дрели.

Также существуют станки, не имеющие передачи ременного типа. В таком случае вращательные усилия передаются напрямую к шпинделю. Это достаточно простой тип конструкции, однако обладает существенным недостатком. В процессе работы износ подшипников увеличивается в несколько раз, что потребует частой их замены.

Требования к размерам и чертежи

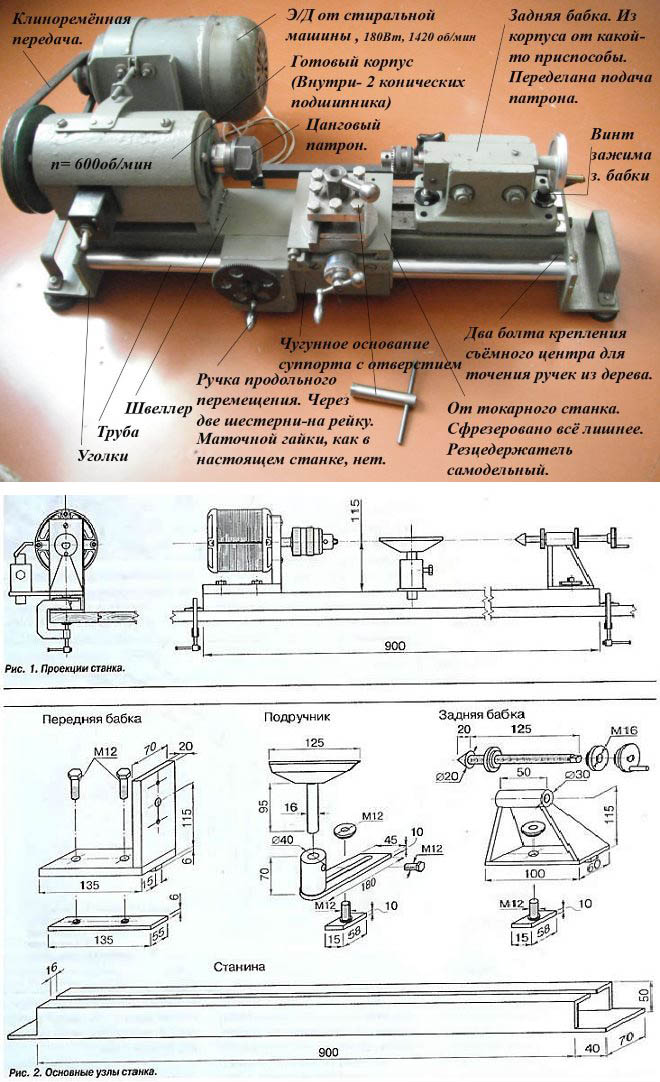

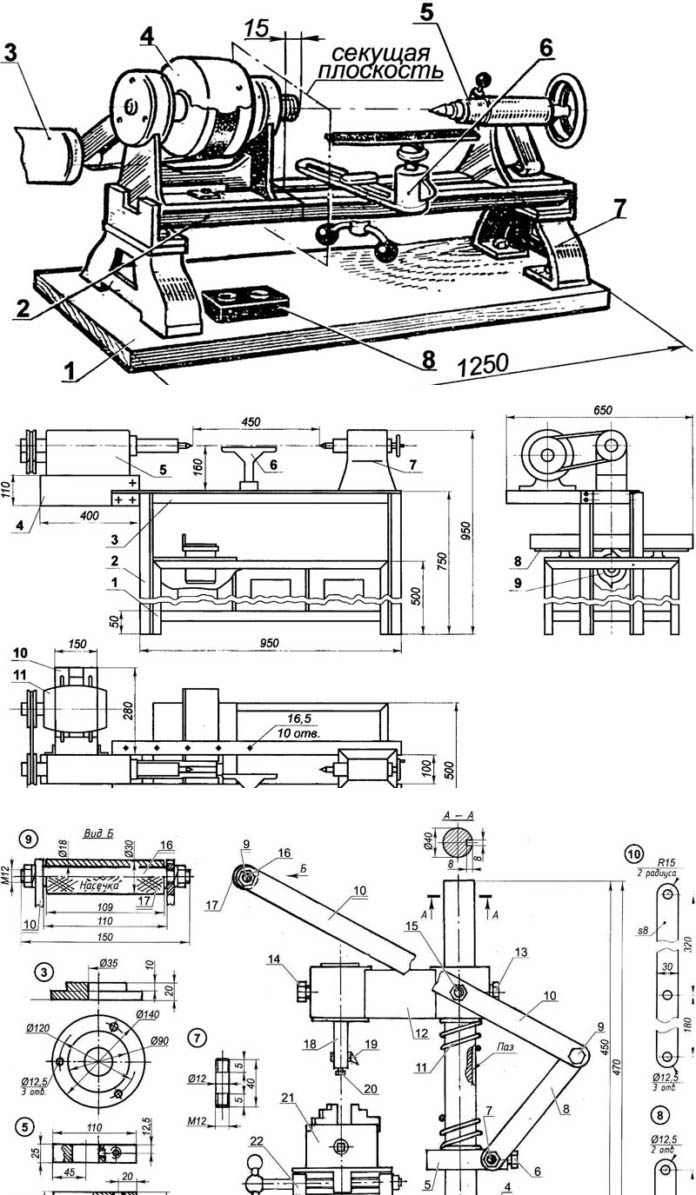

Конечные габариты станка напрямую зависят от того, какого размера заготовки на нем придется обрабатывать. Для низкооборотного токарного оборудования существуют стандарты: длина – не более 115 см, ширина – не более 62 см, расстояние от основания до центра шпинделя – до 18 см.

Для домашнего станка этого достаточно, поэтому не рекомендуется превышать эти показатели. В противном случае возможно искривление геометрии рамы. В интернете существует множество чертежей конструкционных узлов, включающих в себя размеры и пределы движения механизмов. Ориентируясь на них можно определить габариты суппорта и конечные отметки его перемещения, расчетное межцентровое расстояние и параметры передвижения резцедержателя.

Технология сборки станка своими руками

Так как мастер сам определяет размеры и общий вид настольного токарного станка, невозможно дать точные характеристики всех элементов с определенными допусками. Однако процесс его создания подразумевает выполнение идентичных этапов:

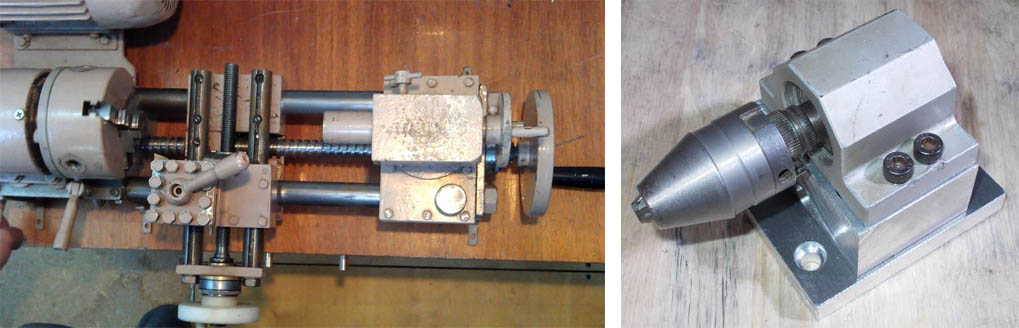

- Так как чугунную станину невозможно изготовить на дому, она заменяется рамой из металлических профилей. Они нарезаются по указанным размерам, после чего свариваются согласно чертежам. Основным требованием при сборке является соблюдение прямых углов в каждом стыке при помощи угольника, что позволяет достичь максимальной жесткости каркаса. Вместо пространственной рамы можно изготовить основу только из направляющих валов, по которым будут перемещаться задняя бабка и фартук суппорта.

- Станок оснащается боковыми стойками станины.

- Соединяются стойки с направляющими, а между опорными деталями ставятся дистанционные втулки.

- Сверху направляющих устанавливаются втулки для закрепления задней бабки и резцедержателя. Они могут иметь разную длину, тогда длинная сыграет роль копира, а короткая будет удерживать узлы механизмов. Таким образом, увеличивается расстояние подачи задней бабки.

- Суппорт для самодельного токарного станка выполняется из металлической пластины до 10 мм толщиной и ставится на направляющие посредством крепежной втулки болтовым соединением. При изготовлении отверстий следует быть максимально точным, в противном случае могут возникнуть проблемы с нормальным функционированием подвижных элементов.

- Далее устанавливается ходовой винт из стали различных марок, при этом следует обратить внимание на обязательный монтаж втулок из цветных металлов с антифрикционными свойствами в соответствующие отверстия.

- Закрепляются штурвал и шкала-нониус на винт подачи.

- Устанавливается площадка для монтажа передней бабки, и на этом сборка станины завершается.

Передняя бабка собирается из шариковых подшипников, главного вала с ранее установленными шкивами, подшипниковой опоры и шпинделем. Заднюю бабку для токарного станка по металлу можно собрать из профильного материала, рукоятки длинного винта и стальной втулки с метрической резьбой. Далее она устанавливается на станину с обратной стороны. Важно вовремя провести проверку на соответствие осей ведущего и ведомого центров между собой.

После сборки суппорта его устанавливают на направляющие основания. Сверху него монтируется резцедержатель из пластины при помощи болтов диаметром 6-8 мм. Электродвигатель должен ставиться на подрамник, который изготавливается из стальных уголков и труб и сваривается в единый каркас. Если исключить установку подрамника, который играет роль подъемника силового оборудования, перебрасывание ремня между шкивами для регулирования скорости вращения шпинделя будет проходить некорректно.

Далее монтируется электромотор и подключается в сеть для проведения пробного запуска оборудования. Если все работает в пределах нормы, то рекомендуется все детали и механизмы покрасить. Такая процедура требуется не только для улучшения внешнего вида небольшого токарного станка для дома, но и повысить устойчивость к коррозии в процессе эксплуатации. Такой агрегат является достаточно универсальным, поэтому может использоваться для несколько других целей. Например, в патрон можно установить шлифовальный круг, который позволит проводить чистовую полировку или заточку необходимых деталей.

Для снижения вибрационного эффекта от мощного двигателя ведущий и ведомый центры должны располагаться на одной оси. Также можно применять кулачковый механизм, если есть только ведущий центр. Используя коллекторный мотор, можно наблюдать произвольное повышение оборотов, что может привести к вылету детали, повреждению станка и травмам работника.

Видео руководство