Английский инженер Д. Уатт считал нормальным допуск, при котором между цилиндром и поршнем двигателя не пролезала монета. Сегодня допустимая погрешность самой «грубой» разновидности токарно-винторезного станка с минимальным уровнем точности почти в двести раз меньше. Для особо тонких устройств разрыв еще более впечатляющий. К примеру, в требованиях к токарной обработке некоторых изделий авиационно-космической промышленности отклонение «на толщину волоса» считается чудовищно большим. Выдерживать столь жесткие параметры возможно лишь при периодических проверках нормы точности токарно-винторезных станков.

Общие моменты: работа механизмов, правильность установки

Согласно ГОСТ 8-82 токарные станки имеют пять видов класса точности, обозначаемые буквами, от «Н» — нормальная, до «С» — сверхвысокая. Прежде чем выяснять, соответствует ли точность классу устройства, необходимо убедиться в двух вещах:

- правильности установки;

- в исправном состоянии основных узлов токарного оборудования.

Токарные станки, за исключением настольных, устанавливают на бетонное основание. Средние и большие устройства, с весом свыше 200 кг, требуют отдельного фундамента, дополнительно крепятся анкерами.

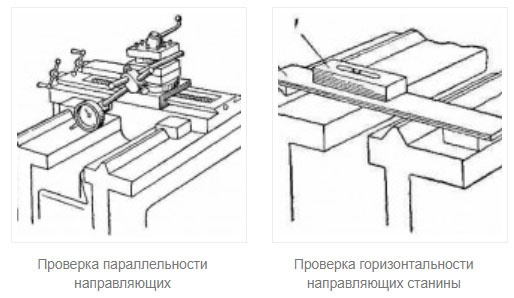

Правильность установки проверяется уровнем. При этом максимальное отклонение от горизонта на метр длины допускается:

- в продольном направлении 0,02-0,04 мм;

- в поперечном 0,03-0,05 мм.

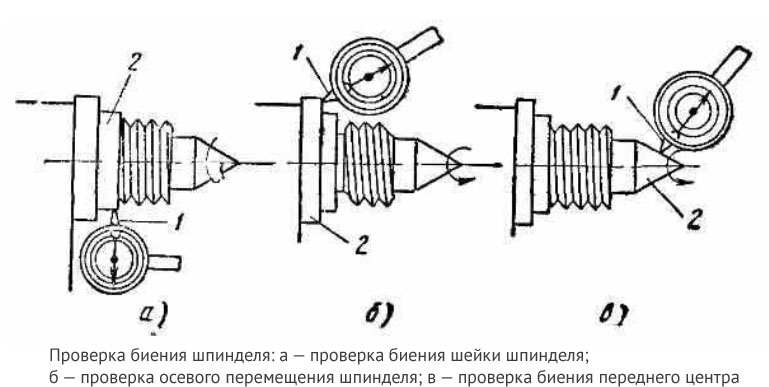

При соблюдении требований к установке, станок проверяют на холостом ходу. Обращают внимание на плавность переключения скоростей, вращения рукояток. Отсутствие люфта, биений вращающихся деталей.

После часовой работы на максимальных оборотах проверяют степень нагрева подшипников. А так же выполняют другие проверки предусмотренные руководством по эксплуатации.

Обращают внимание и на характеристики помещения, где установлено токарное оборудование. Нормой для эксплуатации механизмов с третьего по пятый класс точности считается стабильность температуры в мастерской в пределах ±2°С. Дальнейшая работа по замерам показателей точности токарно-винторезных станков имеет смысл, когда основные их параметры соответствуют перечисленным выше требованиям.

Когда что проверяют

Станки на точность в основном проверяют в следующих случаях:

- для станков, только приобретенных и установленных: как новых, так б/у;

- для станков прошедших капитальный ремонт;

- на станках, поставляемых в разобранном виде (полностью или частично), сборка которых выполняется непосредственно на месте установки.

Кроме перечисленных, проверку точности работы станка вызывают аварийные ситуации. Когда внешне механизм не пострадал, но есть подозрение на скрытые деформации.

Проверка ведется различными методами по трем направлениям:

- Точность токарных работ определяют замерами изготовленного контрольного изделия. Нормативное отклонения для станков вида «Н» составляет не более 10 мкм (одна сотая миллиметра).

Чтобы узнать допуски оборудования следующих уровней точности характеристики последовательно повышают на коэффициент 1,6 (если иное не оговорено в паспорте ).

- Соответствие вида и параметров характеристик проверяемого оборудования, указанных в паспорте.

Сюда относят размеры основных элементов, их взаимное расположение, точность траекторий подвижных приспособлений. Для токарного станка это суппорт, фартук, задняя бабка и патрон передней.

Люнеты (при наличии) также включаются в проверку.

- Дополнительные показатели работы механизма при воздействии внешних нагрузок, изменения температуры, вибрационных колебаний двигателей.

Виды и способы проверок

Сначала проверяют отклонения от линии перемещения рабочих элементов станка. В зависимости от его класса для этого применяют следующие методы и инструменты:

1. Проверка с помощью специальной линейки и механического прибора для измерения размера. Используется для проверки точности прямолинейного хода рабочих органов станка с установленным инструментом, либо заготовкой на участках до 1600 мм.

2. Метод проверки с помощью контрольной оправки и измерителя расстояний. Выполняется на участках до 500 мм. Для тех же узлов что и в п. 1

3. При траектории движения свыше 1600 мм, с помощью натянутой стальной струны и микроскопа.

4. Если длина перемещения не лимитируется, применяют способы замеров с использованием гидростатического уровня, лазера, либо автоколлиматора. Ориентиром служит изменение отметки жидкости в процессе движения, а для квантового генератора и коллиматора отклонение луча.

Замеры производят в одной или сразу двух, взаимно перпендикулярных плоскостях. При наличии нескольких рабочих органов (к примеру, многосуппортные станки) проверяют каждый.

Следующий шаг: проверка плоскостей изготовленных деталей и самого станка. Используют те же способы, что при исследовании отклонений от линии перемещения. Плюс тестирование с помощью контрольной плиты и краски, а также специального прибора: плоскомера.

Далее еще одна разновидность контроля: проверка взаимной параллельности куда входит:

- проверка узлов и деталей токарного станка, траекторий их перемещения;

- проверка параллельности плоскостей и линий, а так же траекторий относительного их перемещения.

Замеры выполняют в начальной и конечной точках выбранных участков. При этом используется стандартный набор методов, описанных выше.

Завершает проверку определение перпендикулярности узлов, плоскостей контрольных деталей, а также траекторий взаимных перемещений элементов. Для этого к уже знакомым видам инструментов добавляются:

- контрольные угольники (рамы);

- световая призма, дающая отклонения луча лазера или визирной оси наблюдения на строго определенный угол.

Дополнительные условия

В процессе проведения проверки допускается снимать предохранительные кожухи другие съемные штатные устройства (люнеты, центра, патрон), но только если это гарантировано не влияет на точность работы токарного станка.

Не допускается даже частичная разборка механизмов. К примеру, снятие крышек с коробки скоростей или подачи. Базовыми ориентирами проверки служат данные занесенные в паспорт устройства при его первичном тестировании самим производителем. Если эти значения отсутствуют, руководствуются средними показателями для подобного оборудования.