Чтобы получить отверстие правильной геометрической формы с минимальными отклонениями размера и высоким уровнем чистоты поверхности, в машиностроении и других отраслях промышленности используют расточной резец. С его помощью деталь обрабатывают после предварительного сверления или рассверливания. Вариант резца подбирают в зависимости от особенностей заготовки.

Описание и назначение

Расточной токарный резец предназначен для обработки глухих и сквозных отверстий в деталях вращения или корпусах оборудования, приборов, различных узлов и механизмов. Инструмент устанавливают на токарно-винторезных, токарно-револьверных, расточных, фрезерных станках, а также станочном оборудовании для алмазного (тонкого) растачивания. Для фиксации резца служат патроны, переходные втулки, оправки.

Растачивание целесообразно в следующих случаях:

- сверловка, рассверливание, зенкерование не обеспечит выполнение технических требований чертежа к размерам отверстия и качеству поверхности;

- нет в наличии сверла или зенкера нужного диаметра;

- нужна особая точность расположения и прямолинейность оси отверстия;

- заданный диаметр превышает максимальный стандартный размер зенкеров и сверл;

- обрабатываемое отверстие имеет малую длину.

Конструктивно резец токарный расточной состоит из двух элементов:

- державки (стержня) – с ее помощью происходит фиксация инструмента в резцедержателе, сечение державки может быть квадратным, прямоугольным, круглым;

- рабочей головки – она производит растачивание заготовки путем снятия металла.

Головка представляет собой многогранник, сформированный из нескольких плоскостей. На их пересечении располагаются режущие кромки, угол заточки которых варьируется в зависимости от физических свойств материала заготовки и способа расточки. Вот перечень поверхностей и кромок рабочей части резца:

- передняя – по ней в процессе резания спускается стружка;

- главная задняя – повернута к поверхности резания;

- вспомогательная задняя – находится с обработанной стороны отверстия;

- главная режущая кромка – образована на пересечении передней и главной задней поверхностей;

- вспомогательная режущая кромка – по этой линии пересекаются передняя и вспомогательная задняя поверхность;

- вершина резца – в этой точке сходятся главная и вспомогательная режущие кромки.

Чтобы отверстие приобрело нужные параметры, с заготовки расточным резцом последовательно снимают верхнюю часть материала. Если расточка осуществляется на токарном станке, заготовка закрепляется во вращающемся шпинделе, а резец перемещается в продольном и поперечном направлении. На расточных станках вращение сообщается расточной оправке-борштанге, в которой зажат резец, а деталь остается неподвижной. В результате главная режущая кромка резца заглубляется в материал, деформирует верхний слой, после чего сжатый элемент сходит по передней поверхности. При дальнейшем перемещении инструмента скалывание продолжается, а срезанные фрагменты приобретают вид стружки.

Виды конструкций расточного инструмента

Расточные резцы принято классифицировать по нескольким основным параметрам. В зависимости от направления подачи они бывают левые и правые. По методу изготовления различают цельные (когда головка и державка представляют собой единую деталь) и составные конструкции. Во втором случае рабочая часть представляет собой режущую пластину, которая крепится к стержню из конструкционной углеродистой стали с помощью пайки или механической сборки.

Материал рабочей головки

По этому признаку различают 2 типа расточных токарных резцов: из инструментальной стали и твердых сплавов. Первый тип делится на следующие виды:

- из углеродистой стали (маркировка начинается с литеры У) — можно применять на низких оборотах станка;

- из легированной стали – благодаря ее термостойкости, скорость резания на 20-50% выше, чем при использовании резцов из углеродистой стали;

- из быстрорежущей стали (рапида, поэтому код начинается с Р) – высоколегированный материал позволяет увеличить производительность токарных работ.

Стальные резцы применяют для обработки мягких металлов и неметаллических композитов: алюминия, текстолита, фторопласта. Возможность скоростной обработки стальных, бронзовых, чугунных деталей появляется благодаря твердосплавным пластинам. Наиболее широко распространены металлокерамические изделия:

- ВК (из карбида вольфрама, связка – из кобальта) — предназначены для обработки чугуна;

- ТК (карбиды титана, вольфрама плюс кобальт) — подходят для расточки стальных заготовок

- ТТК (карбиды титана, вольфрама, тантала, сцементированные кобальтом) – оптимальны для резания с большими припусками и отклонениями формы отверстия;

- СТ или GC (керметовые, комбинация керамики и металлов) – для чистовой обработки нержавеющих, низкоуглеродистых, ферритных сталей и высокопрочного чугуна с шаровидным графитом (ВЧШГ); обеспечивают соблюдение размеров отверстия с узким полем допусков, позволяют достичь гладкой поверхности;

- эльборовые, алмазные – обладают высокой твердостью, износостойкостью, их назначение – тонкая расточка прецизионных внутренних поверхностей и отверстий малых диаметров.

Чистота обработки

Чтобы выдержать требования к шероховатости поверхности, токарь подбирает расточной инструмент в зависимости от толщины снимаемого за один проход материала:

- черновой;

- получистовой – по сравнению с черновым, имеет вершину с увеличенным радиусом закругления, благодаря чему обработанная поверхность получается более гладкой;

- чистовой;

- для тонкого растачивания.

Конструктивные особенности

Диаметральный размер, глубина, ступенчатая поверхность, наличие канавок, внутренних радиусов, дна в отверстии и другие нюансы требуют индивидуального подбора конструктивного типа расточного инструмента. С учетом возможных комбинаций разработаны следующие группы резцов.

- Прямые. Осевая линия режущей головки и державки совпадают (иногда они бывают параллельными).

- Отогнутые. Ось рабочей головки плавно отклоняется от оси державки в левую или правую сторону.

- Изогнутые. Осевая линия державки представляет собой ломаную.

- Оттянутые. Головка по размеру заметно уступает державке, расположена по центру либо смещена в одну из сторон.

Когда стандартных конфигураций не хватает, для деталей со сложным отверстием конструируют уникальный инструмент для растачивания.

Резцы для токарного станка

Они бывают двух видов: для обработки глухих и сквозных отверстий. Основное отличие двух моделей состоит в величине угла в плане φ, который измеряется между подачей инструмента и проекцией главной режущей кромки на основную плоскость. При малом главном угле в плане повышается скорость резания и стойкость резца, но усиливаются вибрации.

Расточка глухих отверстий

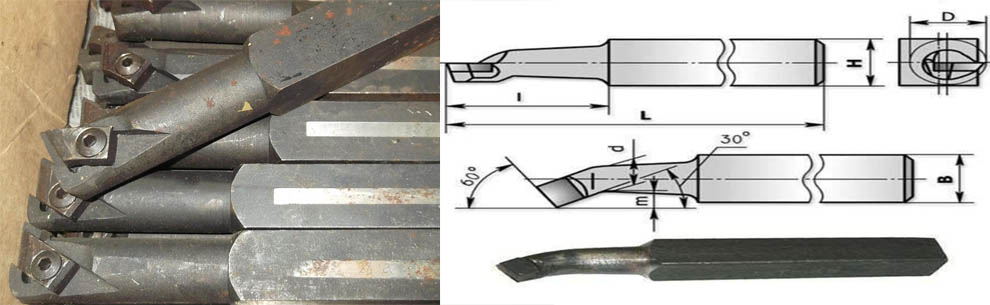

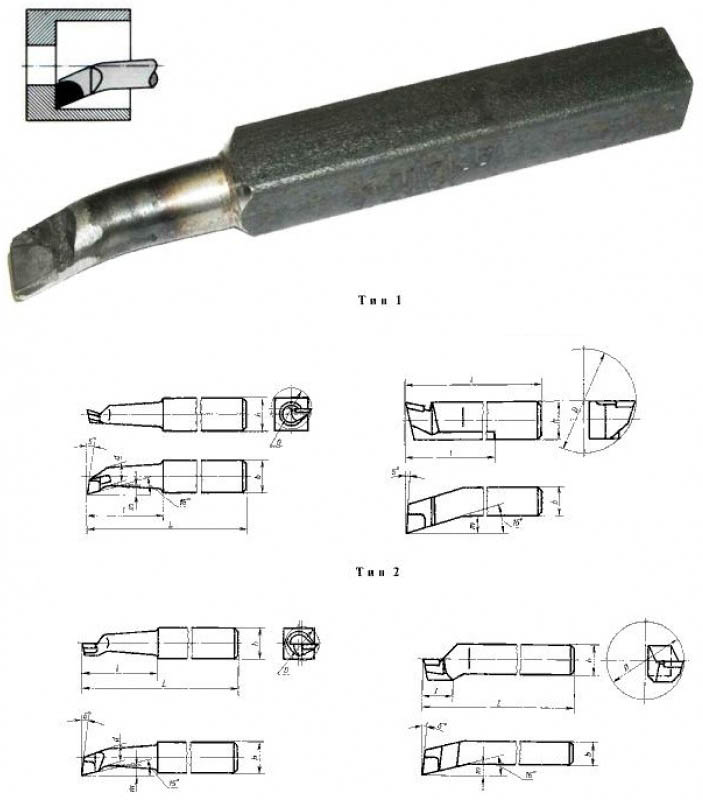

Согласно ГОСТ 18883-73 точение осуществляется резцами с напаянными пластинами. Инструмент является изогнутым, отличается треугольным сечением режущей пластины (как у подрезных резцов), и делится на 2 типа:

- с углом φ = 5°;

- виброустойчивый.

Изделия первого и второго типа характеризуются разными углами врезки пластины (10° для обработки стали и 0° для растачивания чугуна), габариты державки варьируются от 12х12 до 40х32 мм, общая длина – от 100 до 300 мм. Диаметр растачиваемого отверстия определяется сечением державки и измеряется в пределах от 10 до 110 мм.

Расточка сквозных отверстий

Их изготавливают с учетом требований ГОСТ 18882-73, рабочую часть тоже изгибают. При этом толщина снимаемого металла зависит от размера отгиба, а глубина отверстия – от длины державки, которая доходит до 300 мм. Диаметр сквозного отверстия, которое можно расточить стандартным резцом – от 40 до 110 мм.

Расточные головки с резцами

Они предназначены для сверлильных, фрезерных, горизонтально-расточных и координатно-расточных станков, а также оборудования с ЧПУ. Инструмент используют для точения наружных цилиндрических поверхностей, подрезки торцов, но в основном – для прецизионной обработки внутренних отверстий. Пользуются спросом головки с такими пределами расточки диаметров: от 10 до 125 мм, от 15 до 320 мм, от 5 до 250 мм.

Все модели делятся на 2 типа: универсальные (с микрометрической подачей) и автоматические. Балансировка головок второго типа осуществляется в автоматическом режиме при настройке на диаметр обработки. Это позволяет уменьшить уровень вибрации даже при больших скоростях резания (до 2000 м/мин) и обеспечить высокую точность обработки.